电力电子与电机控制是现代工业自动化和新能源领域的核心技术,其系统的建模、仿真及研发是确保产品性能、可靠性与效率的关键环节。本文将系统探讨这一技术链条的核心内容。

一、电力电子电机控制系统概述

电力电子电机控制系统是指利用电力电子变换器(如变频器、伺服驱动器)对电动机(如交流异步电机、永磁同步电机、直流电机等)进行精确控制的系统。其核心目标是实现电机转速、转矩、位置的高性能控制,广泛应用于电动汽车、工业机器人、风力发电、家用电器等领域。一个典型的系统包括:电源、电力电子变换器、电机、传感器(如编码器、霍尔传感器)、控制器(通常为微处理器或DSP)以及负载。

二、系统建模:理论基石

建模是理解和分析系统动态行为的第一步,为后续的控制器设计和仿真验证奠定基础。

- 电机本体建模:通常基于电磁学和力学原理建立数学模型。例如,对于永磁同步电机(PMSM),需建立其在三相静止坐标系(abc)、两相静止坐标系(αβ)和两相同步旋转坐标系(dq)下的电压方程、磁链方程、转矩方程和运动方程。这些方程构成了矢量控制(FOC)和直接转矩控制(DTC)的理论基础。

- 电力电子变换器建模:开关器件(如IGBT、MOSFET)的模型至关重要。在系统级仿真中,常采用平均值模型以提高仿真速度;在细节分析(如开关损耗、电磁干扰)时,则需采用详细的开关模型。PWM(脉宽调制)生成模块的建模也必不可少。

- 控制系统建模:包括电流环、速度环、位置环的闭环控制结构建模。这涉及比例积分(PI)调节器、滑模控制器、模糊控制器等控制算法的数学表达。

- 负载与机械传动建模:根据实际应用,将负载转矩特性(恒转矩、风机泵类负载等)和机械传动部件(如齿轮箱、丝杠)的模型纳入整体系统。

建立精确且实用的模型,需要在模型复杂性与计算效率之间取得平衡。

三、系统仿真:虚拟验证与优化

仿真是研发过程中成本最低、效率最高的验证手段,可以在实物制作前发现并解决大部分设计问题。

- 仿真工具:常用工具包括MATLAB/Simulink、PLECS、PSIM等。Simulink凭借其强大的模型库和控制系统工具箱,在算法层面仿真中占据主导地位;PLECS和PSIM则在电力电子电路和热仿真方面具有优势。多学科联合仿真(如与控制软件、机械软件耦合)也越来越普遍。

- 仿真层次:

- 算法级仿真:在连续时间域验证控制策略的正确性和动态性能(如阶跃响应、抗扰动能力)。

- 系统级仿真:加入电力电子开关细节,验证在实际PWM和开关频率下的系统性能,评估电流纹波、转矩脉动等。

- 硬件在环(HIL)仿真:将真实的控制器(如DSP板卡)接入仿真回路,被控对象(电机与变换器)仍由仿真模型实时运行。这是验证控制代码、测试极端工况和故障诊断策略的强力手段。

- 仿真内容:涵盖稳态性能、动态响应(启动、调速、加载)、故障工况(过流、过压、失步)以及效率优化(如最大转矩电流比控制、弱磁控制)等多个方面。

四、系统研发:从设计到实现

建模与仿真的最终目的是指导实际系统的研发。研发流程通常包括:

- 需求分析与规格制定:明确应用场景对效率、功率密度、动态响应、成本、可靠性等的具体要求。

- 拓扑选择与关键器件选型:根据电压、电流、频率要求,确定主电路拓扑(如两电平/三电平逆变器)并选择开关器件、电容、电感、传感器等。热设计和EMC设计需在此阶段充分考虑。

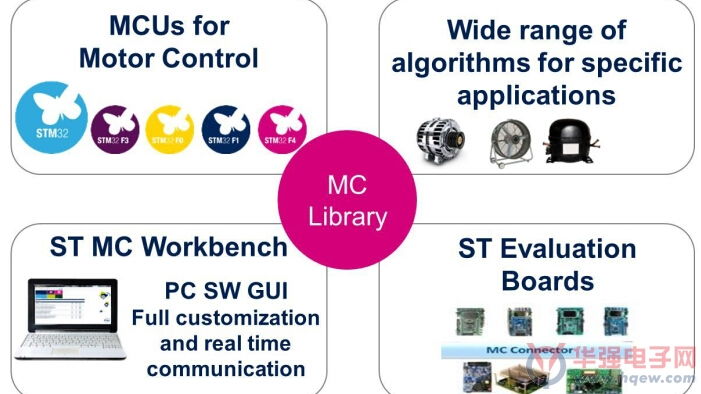

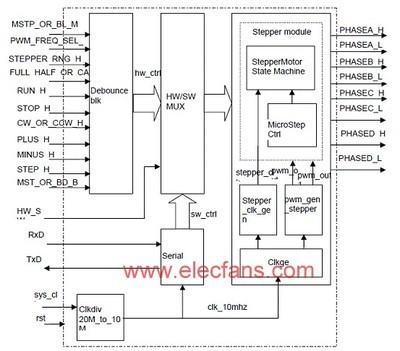

- 控制算法设计与软件实现:基于模型设计控制器参数,并将控制算法(如FOC)在嵌入式处理器上用C代码实现。代码需注重实时性、模块化和可维护性。

- 硬件设计与制作:完成原理图设计、PCB布局布线(尤其注意大电流路径和信号隔离),制作样机。

- 调试与测试:这是研发的核心实践环节。通常遵循“先开环后闭环”、“先内环后外环”的原则。首先确保PWM生成、采样电路、保护电路工作正常,然后逐步调试电流环、速度环和位置环。利用示波器、功率分析仪等工具,对比实测波形与仿真结果,反复迭代优化参数。

- 系统集成与验证:将驱动器与电机、负载集成,进行全面的性能测试、环境试验和可靠性验证。

五、挑战与趋势

当前研发面临高功率密度、超高效率、高可靠性、多功能集成等挑战。发展趋势包括:

- 宽禁带半导体(SiC, GaN)器件的应用,推动系统向高频化、高效化发展。

- 先进控制算法:如模型预测控制(MPC)、自适应控制、人工智能(AI)在参数辨识和容错控制中的应用。

- 数字化与智能化:集成更丰富的状态监测、故障预测与健康管理(PHM)功能。

- 基于模型的系统工程(MBSE)和自动化代码生成工具的普及,提升研发效率和一致性。

电力电子电机控制系统的建模、仿真与研发是一个多学科交叉、理论与实践紧密结合的迭代过程。精确的建模是认识的开始,高效的仿真是风险的屏障,而严谨的研发则是价值的最终实现。掌握这一完整的技术链条,对于开发具有竞争力的电机驱动产品至关重要。